Month: January 2016

Wichtiger Leitfaden für das Design von Metallband-Transportsystemen: Was Sie vor einer Aufrüstung wissen müssen

[et_pb_section admin_label=”section”][et_pb_row admin_label=”row”][et_pb_column type=”4_4″][et_pb_text admin_label=”Text” background_layout=”light” text_orientation=”left” text_font_size=”14″ use_border_color=”off” border_color=”#ffffff” border_style=”solid”]

Unsere Techniker verfügen über eine mehr als 50-jährige Erfahrung bei der Entwicklung, der Fertigung und Installation von Transportsystemen mit endlosen Metallbändern. Während jeder unserer Kunden und jedes unserer Produkte einzigartig sind, gibt es einige gemeinsame Faktoren, die das Design jedes Metallband-Transportsystems beeinflussen. Unser Team hat einige der wichtigsten Punkte zusammengestellt, die berücksichtigt werden müssen, bevor Sie ein endloses Metallband nachrüsten. Die nachfolgenden Informationen sollen Ihnen helfen zu verstehen, was Sie vom Konstruktionsprozess erwarten können.

Definition der Anforderungen von Anwendung und Transportsystem

Es ist wichtig, dass Sie die einzigartigen Anforderungen Ihrer Anwendung verstehen. Normalerweise treten Kunden wegen eines Metallbandes an uns heran, wenn Sie:

- Ein Problem mit ihrem aktuellen automatisierten Transportsystem lösen möchten.

- Ein neues Produkt entwickeln möchten

- Die Fertigungsgeschwindigkeit erhöhen möchten

- Die Qualität des Endprodukts verbessern möchten

Unsere Techniker arbeiten mit Ihnen zusammen, um zu bestimmen, welche Elemente Ihres Fertigungsprozesses für das Enddesign Ihres neuen Transportsystems mit einem endlosen Metallband relevant sind. Sie berücksichtigen Faktoren wie verfügbarer Raum, gewünschte Verarbeitungsgeschwindigkeit, spezielle Bedürfnisse bei der Materialhandhabung und Sanitisierungsanforderungen des Gesamtsystems.

Die Zusammenarbeit mit Ihnen ist ein wichtiger Teil unseres Fertigungs- und Designprozesses. Wir legen größten Wert darauf Sie auf dem Laufenden zu halten, damit sichergestellt wird, dass das Endergebnis ein Metallband-Transportsystem ist, dass Ihre Leistungsanforderungen erfüllt und übertrifft.

Die einzigartigen Fähigkeiten von Edelstahlbändern verstehen

Es gibt eine lange Liste von Gründen, warum Edelstahlbänder eine überlegene Option beim Design von automatisierten Transportsystemen sind. Edelstahlbänder können in Umgebungen arbeiten, in denen Standard-Metallbänder einfach nicht funktionieren. Edelstahlbänder sind widerstandsfähiger gegenüber extremen Temperaturen und potenziellen Beschädigungen, die durch Reibung oder scharfe Gegenstände verursacht werden können. Die einzigartigen Eigenschaften der Bänder lassen sie zur idealen Wahl für den Einsatz in Reinräumen oder Vakuum-Umgebungen werden. Sie übertragen keinen Feinstaub und entladen statische Elektrizität, wodurch sie sehr gut für Elektronikhersteller geeignet sind.

Designüberlegungen, die die Lebensdauer Ihres Bandes maximieren

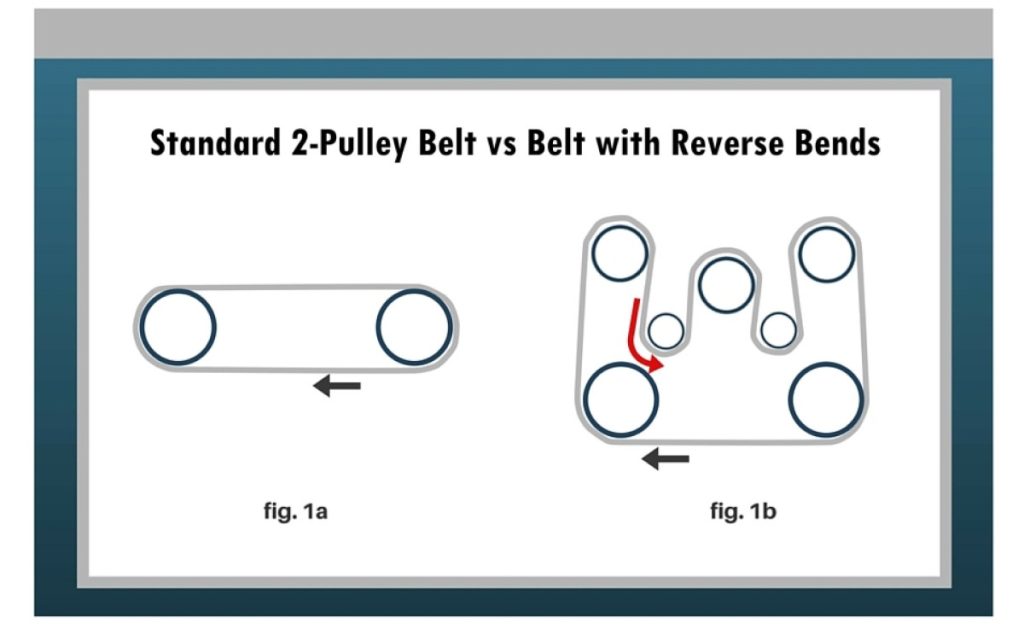

Sie können die Lebensdauer Ihres Metallband-Transportsystem einfach verlängern, wenn das ursprüngliche Design Elemente beinhaltet, die unnötigen Verschleiß verhindern. Metallbänder benötigen einen bestimmten Riemenscheibendurchmesser, der auf der Banddicke basiert. Zur Maximierung der Bandlebensdauer verwenden Sie den größtmöglichen Riemenscheibendurchmesser und halten das Verhältnis zwischen Riemenscheibendurchmesser und Banddicke bei 625:1 oder größer. Die Anzahl der ins System integrierten Riemenscheiben sollte so gering wie möglich gehalten werden (Abb. 1a). Außerdem sollten Umkehrbiegungen (Abb. 1b) soweit möglich vermieden werden.

Es ist ebenfalls wichtig, dass auf das Band die richtige Spannung angewendet wird, ohne dass eine Überspannung auftritt oder sich der Rahmen biegt. Unsere Techniker stellen Ihnen gern die speziellen Richtlinien für Art und Stil des Metallbandes, das Sie nutzen möchten, bereit.

Wählen Sie das beste Material für Ihre automatisierte Fertigungsanwendung

Für einen dauerhaften Betrieb werden unsere Metallbänder aus Edelstahl gefertigt. In Abhängigkeit von den Anforderungen Ihres Systems können die Riemenscheiben aus Edelstahl, Aluminium oder Kunststoff gefertigt werden. Es gibt eine umfassende Auswahl an Beschichtungsoptionen, um Ihre speziellen Bedürfnisse zu erfüllen. Zu den verfügbaren Beschichtungen gehören:

- Antihaftbeschichtung TeflonⓇ

- GatorcoatⓇ

- Urethan oder Neopren

- Silikon

Belt Technologies, Inc. kann eine breite Palette zusätzlicher Oberflächenbehandlungen anwenden. Sie reichen von Fluorkohlenstoffverbindungen über Vergoldungen bis hin zu Verklebung mit Diamantpulver. Außerdem können in Metallband-Designs einfach Perforationen implementiert werden. Präzise Perforationen erfolgen mechanisch oder mit anderen einschlagfreien Methoden für Taktgebung, Schlittenpositionierung, Indexierung oder zu Vakuumförderzwecken.

Möchten Sie mehr über die Aufrüstung Ihres aktuellen automatisierten Transport- oder Robotiksystems mit einem Transportbandsystem mit endlosem Metallband erfahren? Laden Sie unseren umfassenden Design-Leitfaden herunter oder kontaktieren Sie uns, um noch heute einen Kostenvoranschlag für Ihr Projekt zu erhalten!

[/et_pb_text][et_pb_cta admin_label=”Call To Action” title=”Design-Leitfaden herunterladen” button_url=”/design-info/” url_new_window=”off” button_text=”Click Now” use_background_color=”on” background_color=”#36516d” background_layout=”dark” text_orientation=”center” header_font_size=”26″ body_font_size=”14″ use_border_color=”off” border_color=”#ffffff” border_style=”solid” custom_button=”off” button_text_size=”20″ button_border_width=”2″ button_border_radius=”3″ button_letter_spacing=”0″ button_use_icon=”default” button_icon_placement=”right” button_on_hover=”on” button_border_radius_hover=”3″ button_letter_spacing_hover=”0″] [/et_pb_cta][/et_pb_column][/et_pb_row][/et_pb_section]

Essential Guide to Metal Conveyor System Design: What You Need to Know Before Upgrading

[et_pb_section fb_built=”1″ admin_label=”section” _builder_version=”3.22″][et_pb_row admin_label=”row” _builder_version=”3.25″ background_size=”initial” background_position=”top_left” background_repeat=”repeat”][et_pb_column type=”4_4″ _builder_version=”3.25″ custom_padding=”|||” custom_padding__hover=”|||”][et_pb_text admin_label=”Text” _builder_version=”3.27.4″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” use_border_color=”off” border_color=”#ffffff” border_style=”solid”]

Our engineers have over 50 years of experience in designing, manufacturing, and installing endless metal belt conveyor systems. While every one of our customers and every one of our projects is unique, there are some common factors that affect every metal belt conveyor system design. Our team put together a few of the most important points to consider before upgrading to an endless metal belt; the following should help give you an idea of what to expect from the design process.

Define the Application and Conveyor System Requirements

It’s important to understand the unique requirements of your application. Typically, customers approach us for a metal belt because they need to:

- Solve a problem with their current automated conveyor system.

- Develop a new product

- Increase manufacturing speed

- Improve end product quality

Our engineers will work with you to determine which elements of your manufacturing process are relevant to the end design of your new, endless metal belt conveyor system. They will take into consideration factors such as available space, desired processing speed, special material handling needs, and sanitation requirements of the overall system.

Collaboration with you is a key part of our manufacturing and design process. We make it a priority to keep you informed to ensure the end result is a metal belt conveyor system that meets and exceeds your expectations for performance.

Understand the Unique Capabilities of Stainless Steel Belts

There is a long list of reasons why metal belts are a superior automated conveyor system design option. Metal belts are able to perform in environments that standard metal belts simply cannot. Stainless steel metal belts are more resistant to extreme temperatures and potential damage that may be caused by friction or sharp objects. The unique properties of metal belts make them ideal for use in clean rooms or vacuum environments. They will not transmit particulates and they discharge static electricity, making them an excellent choice for a manufacture of electronics.

Design Considerations That Will Maximize the Lifespan of Your Belt

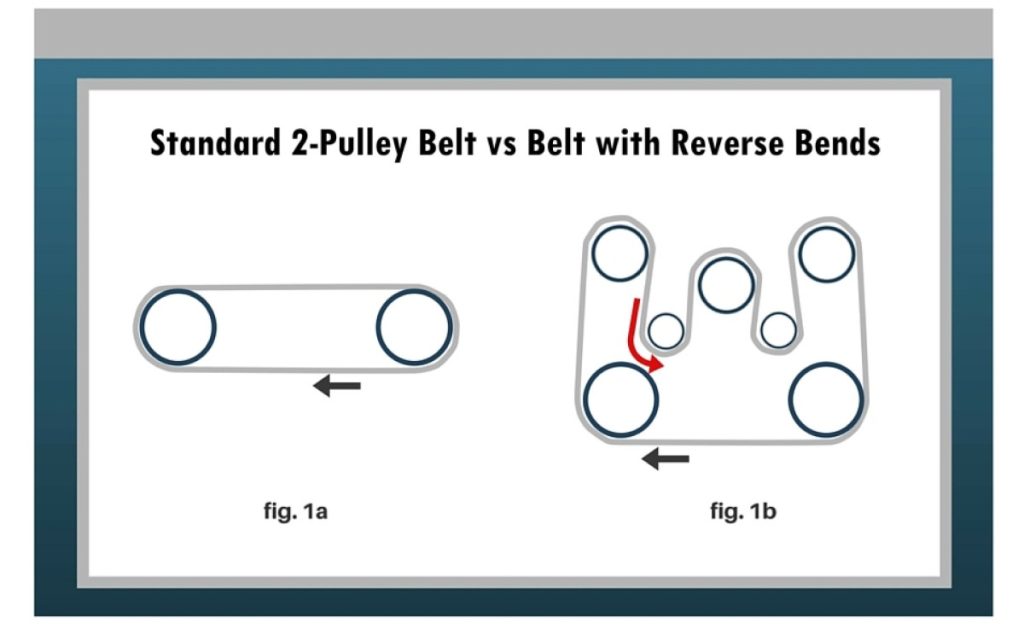

You can easily maximize the lifespan of your metal belt conveyor system when the initial design incorporates elements that will prevent unnecessary wear and tear. Metal belts require a certain pulley diameter based on belt thickness; to maximize belt life use the largest possible pulley diameter and keep the ratio between pulley diameter and belt thickness at 625:1 or greater. The number of pulleys included in the system should be kept to a minimum (fig. 1a) and reverse bends (fig. 1b) should be avoided whenever possible.

It is also important to apply the proper tension to the belt without over-tensioning or causing the frame to bow. Our engineers can provide you with specific guidelines for the type and style of metal belt you will be using.

Choose the Best Material for Your Automated Manufacturing Application

Our metal belts are made of stainless steel for long-lasting, durable operation. Depending on your system’s needs, pulleys may be made from stainless steel, aluminum, or plastic. There is a wide variety of surface coating options available to further specialize your metal belt to suit your specific needs. Some of the available coating options include:

- Non-stick TeflonⓇ

- GATORCOATⓇ

- Urethane or neoprene

- Silicone

Belt Technologies, Inc. is able to apply a wide range of additional surface treatments, from fluorocarbon compounds to gold plating and powdered diamond bonding. Perforations can easily be implemented to metal belt designs. Precision perforations are made mechanically or with other non-impact methods for timing, carriage positions, indexing, or vacuum conveying purposes.

Are you interested in learning more about upgrading your current automated conveyor or robotic system to an endless metal belt conveyor system? Download our comprehensive design guide or contact us to get a quote for your project today!

[/et_pb_text][et_pb_cta title=”Download the Design Guide” button_url=”/design-info/” button_text=”Click Now” admin_label=”Call To Action” _builder_version=”3.16″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” use_border_color=”off” border_color=”#ffffff” border_style=”solid” button_border_radius_hover=”3″ button_letter_spacing_hover=”0″ button_text_size__hover_enabled=”off” button_one_text_size__hover_enabled=”off” button_two_text_size__hover_enabled=”off” button_text_color__hover_enabled=”off” button_one_text_color__hover_enabled=”off” button_two_text_color__hover_enabled=”off” button_border_width__hover_enabled=”off” button_one_border_width__hover_enabled=”off” button_two_border_width__hover_enabled=”off” button_border_color__hover_enabled=”off” button_one_border_color__hover_enabled=”off” button_two_border_color__hover_enabled=”off” button_border_radius__hover_enabled=”on” button_border_radius__hover=”3″ button_one_border_radius__hover_enabled=”off” button_two_border_radius__hover_enabled=”off” button_letter_spacing__hover_enabled=”on” button_letter_spacing__hover=”0″ button_one_letter_spacing__hover_enabled=”off” button_two_letter_spacing__hover_enabled=”off” button_bg_color__hover_enabled=”off” button_one_bg_color__hover_enabled=”off” button_two_bg_color__hover_enabled=”off”][/et_pb_cta][/et_pb_column][/et_pb_row][/et_pb_section]

Trois raisons pour lesquelles les tapis métalliques domineront l’automatisation du traitement des aliments en 2016

Le secteur alimentaire est l’un des exemples les plus divers et sophistiqués de l’automatisation des convoyeurs. Les machines doivent être spécialement conçues pour recevoir les besoins de manutention uniques d’une large gamme de produits alimentaires tels que la volaille, les poissons, les aliments cuits, les fruits, les légumes, les laitages et les bonbons. Un équipement de traitement automatisé des aliments doit aussi respecter de

strictes spécifications sanitaires

de l’Administration américaine des aliments et médicaments, afin d’empêcher la diffusion de bactéries ou d’infections dangereuses.

Lors du choix de matériaux pour la mise au point d’un

système automatisé de convoyeur de traitement des aliments

, il n’y a pas de meilleure alternative que les tapis convoyeurs en acier. Les tapis métalliques ne nécessitent pas de lubrification, résistent aux produits chimiques et n’affecteront pas le goût du produit final. Ils sont aussi versatiles, s’adaptant aisément au design de tout système automatisé de traitement des aliments et ils peuvent être fabriqués à la demande avec

des revêtements spéciaux

ou des perforations, le cas échéant.

Les tapis métalliques fonctionnent bien par des températures extrêmes

Les méthodes sanitaires, la cuisson et le refroidissement par lesquels les aliments sont traités rendent crucial que tout l’équipement soit résistant aux températures extrêmes. Les tapis métalliques ont un coefficient moindre d’expansion thermique ce qui leur permet de conserver facilement leur forme sous des températures élevées. Ceci étend la durée de vie et la fiabilité de l’équipement de traitement des aliments. A la différence des tapis en plastique, qui peuvent fondre, se tordre ou se rompre lorsqu’ils sont exposés à des fluctuations de températures basses et élevées, les tapis métalliques sont capables de supporter une baisse ou une augmentation soudaine des températures.

Les tapis convoyeurs métalliques ont l’avantage par rapport à des convoyeurs faits d’autres matières de supporter des températures extrêmes. Les tapis en plastique ne peuvent être exposés à des températures plus élevées que 100 ℃, toutefois les tapis convoyeurs métalliques peuvent être chauffés à plus de 121 ℃. Les tapis en acier inoxydable ne seront pas affectés par la chaleur élevée utilisée lors de la phase de cuisson de certains produits alimentaires tels que des pizzas congelées ou des hamburgers, et ils transmettront plus rapidement et également la chaleur pour obtenir un produit cuit de manière plus consistante.

Dépasser les exigences sanitaires pour les systèmes de convoyeurs alimentaires

Les épidémies causées par une mauvaise manutention alimentaire

et des procédures sanitaires insuffisantes lors du traitement peuvent constituer un grave problème pour les installations automatisées de traitement des aliments. Le coût de rappel des produits contaminés et le danger que ces produits posent aux vies des consommateurs nécessitent une propreté constante sur le lieu de traitement des aliments. Grâce à leur résistance aux hautes températures, les tapis convoyeurs en acier inoxydable peuvent supporter des méthodes sanitaires utilisant une chaleur et une pression élevée afin d’éliminer les agents contaminants. Ils résistent aussi à la corrosion et ne seront pas touchés par des produits chimiques puissants tels que le chlore, qui peut être utilisé pour des besoins de nettoyage.

Les tapis en plastique sont susceptibles d’être endommagés par des écaillures, des rayures et des marques pouvant devenir des abris dangereux pour les produits chimiques, les éléments contagieux ou allergènes. Les tapis convoyeurs en acier inoxydable présentent une surface non-poreuse et sanitaire qui ne s’écaillera ni ne se rayera pas, et qui peut être chauffée bien au-dessus des températures sous lesquelles les bactéries peuvent survivre.

Obtenez une précision suprême et des résultats fiables

des tapis convoyeurs en acier inoxydable

à votre système automatisé de traitement des aliments garantie des résultats sanitaires, efficaces et répétables. Les systèmes convoyeurs automatisés utilisant des tapis métalliques sont conçus de manière hygiénique pour être simples à nettoyer ; le nettoyage n’exige pas l’enlèvement du tapis. Les tapis peuvent aussi être proposés avec des accessoires pour l’indexation du placement. Tous les tapis en acier inoxydable utilisent la résistance aux hautes températures et à la corrosion de l’acier inoxydable

—

un double avantage qui garantit une fiabilité à long terme.

Les opérations fluides, rapides et propres des tapis métalliques en acier inoxydable les rendent idéaux pour le secteur automatisé du traitement des aliments. Nos ingénieurs expérimentés peuvent aider à la conception de votre système automatisé pour vous garantir d’obtenir les meilleurs résultats nécessaires de la part de votre équipement. Belt Technologies Inc. peut concevoir, fabriquer et assembler des systèmes de tapis convoyeurs métalliques automatisés avec toute configuration, matière ou revêtement qu’il vous faut. Appelez-nous ou

envoyez une demande de devis

en ligne dès aujourd’hui !

3 Gründe, warum Metallbänder die Automatisierung der Lebensmittelverarbeitung im Jahre 2016 beherrschen werden

Die Lebensmittelbranche ist eines der vielfältigsten und anspruchsvollsten Beispiele für die Transportband-Automatisierung. Die Maschinerie muss speziell entwickelt werden, um die einzigartigen Handhabungsbedürfnisse einer breiten Palette von Lebensmittelprodukten zu erfüllen. Dazu gehören Geflügel, Fisch, Backwaren, Obst, Gemüse, Milchprodukte und Süßwaren. Die automatisierte Ausrüstung zur Lebensmittelverarbeitung muss auch die strengen sanitären Spezifikationen der Food and Drug Administration (FDA) erfüllen, um die Verbreitung von gefährlichen Bakterien oder Infektionen zu vermeiden.

Die Lebensmittelbranche ist eines der vielfältigsten und anspruchsvollsten Beispiele für die Transportband-Automatisierung. Die Maschinerie muss speziell entwickelt werden, um die einzigartigen Handhabungsbedürfnisse einer breiten Palette von Lebensmittelprodukten zu erfüllen. Dazu gehören Geflügel, Fisch, Backwaren, Obst, Gemüse, Milchprodukte und Süßwaren. Die automatisierte Ausrüstung zur Lebensmittelverarbeitung muss auch die strengen sanitären Spezifikationen der Food and Drug Administration (FDA) erfüllen, um die Verbreitung von gefährlichen Bakterien oder Infektionen zu vermeiden.

Bei der Auswahl von Materialien für die Entwicklung eines automatisierten Lebensmittel-Transportsystems gibt es keine bessere Alternative als Edelstahl-Transportbänder. Metallbänder benötigen keine Schmierung, sie sind widerstandsfähig gegenüber Chemikalien und beeinträchtigen den Geschmack des Endprodukts nicht. Außerdem sind sie vielseitig, einfach in das Design jedes automatisierten Transportsystems zu integrieren, und sie können bei Bedarf kundenspezifisch mit speziellen Beschichtungen oder Perforationen gefertigt werden.

Metallbänder arbeiten unter extremen Temperaturen

Die Hygienisierungs-, Koch- und Kühlmethoden, mit denen Lebensmittel verarbeitet werden, erfordern, dass die gesamte Ausrüstung widerstandsfähig gegenüber extremen Temperaturen ist. Metallbänder haben einen niedrigeren Wärmeausdehnungskoeffizienten, wodurch sie in der Lage sind, ihre Form bei hohen Temperaturen einfach zu bewahren. Das verlängert die Lebensdauer und die Zuverlässigkeit der Ausrüstung zur Lebensmittelverarbeitung. Im Gegensatz zu Kunststoffbändern, die schmelzen, sich wellen oder brechen können, wenn sie größeren oder geringeren Temperaturschwankungen ausgesetzt sind, können Metallbänder einem plötzlichen Temperaturabfall oder -anstieg widerstehen.

Die Hygienisierungs-, Koch- und Kühlmethoden, mit denen Lebensmittel verarbeitet werden, erfordern, dass die gesamte Ausrüstung widerstandsfähig gegenüber extremen Temperaturen ist. Metallbänder haben einen niedrigeren Wärmeausdehnungskoeffizienten, wodurch sie in der Lage sind, ihre Form bei hohen Temperaturen einfach zu bewahren. Das verlängert die Lebensdauer und die Zuverlässigkeit der Ausrüstung zur Lebensmittelverarbeitung. Im Gegensatz zu Kunststoffbändern, die schmelzen, sich wellen oder brechen können, wenn sie größeren oder geringeren Temperaturschwankungen ausgesetzt sind, können Metallbänder einem plötzlichen Temperaturabfall oder -anstieg widerstehen.

Metall-Transportbänder haben gegenüber anderen Transportbandmaterialien den Vorteil, dass sie widerstandsfähig gegenüber extremen Temperaturen sind. Kunststoffbänder dürfen keinen Temperaturen ausgesetzt werden, die 100℃ überschreiten, wohingegen Metallbänder auf mehr als 121℃ erhitzt werden können. Edelstahlbänder werden von großer Hitze, die in der Kochstufe verschiedener Lebensmittelprodukte, z. B. bei Tiefkühlpizzas oder Burger-Frikadellen, zum Einsatz kommt, nicht beeinträchtigt. Außerdem übertragen sie die Wärme schneller und gleichmäßiger, wodurch ein besseres, konsistenter zubereitetes Produkt entsteht.

Die Hygiene-Anforderungen für Lebensmittel-Transportsysteme übertreffen

Epidemien, die von mangelhafter Behandlung der Lebensmittel und unzureichenden Hygieneverfahren während der Verarbeitung verursacht werden, können ein ernsthaftes Problem für Einrichtungen mit automatisierter Lebensmittelverarbeitung darstellen. Die Kosten einer Rückrufaktion für verunreinigte Produkte und die Gefahr, die diese Produkte für das Leben von Verbrauchern darstellen können, erfordern eine dauernde Reinheit im Bereich der Lebensmittelverarbeitung. Dank ihres Widerstands gegenüber hohen Temperaturen können Edelstahl-Transportbänder Hygienemaßnahmen nutzen, die hohe Temperatur und hohen Druck einsetzen, um Verunreinigungen zu entfernen. Sie sind ebenfalls widerstandsfähig gegenüber Korrosion und werden durch starke Chemikalien wie Chlor, das zu Reinigungszwecken eingesetzt werden kann, nicht beeinträchtigt.

Epidemien, die von mangelhafter Behandlung der Lebensmittel und unzureichenden Hygieneverfahren während der Verarbeitung verursacht werden, können ein ernsthaftes Problem für Einrichtungen mit automatisierter Lebensmittelverarbeitung darstellen. Die Kosten einer Rückrufaktion für verunreinigte Produkte und die Gefahr, die diese Produkte für das Leben von Verbrauchern darstellen können, erfordern eine dauernde Reinheit im Bereich der Lebensmittelverarbeitung. Dank ihres Widerstands gegenüber hohen Temperaturen können Edelstahl-Transportbänder Hygienemaßnahmen nutzen, die hohe Temperatur und hohen Druck einsetzen, um Verunreinigungen zu entfernen. Sie sind ebenfalls widerstandsfähig gegenüber Korrosion und werden durch starke Chemikalien wie Chlor, das zu Reinigungszwecken eingesetzt werden kann, nicht beeinträchtigt.

Kunststoffbänder sind anfällig für physische Beschädigungen wie Absplitterungen, Kratzer oder Mulden, die zu gefährlichen Oasen für Chemikalien, Verseuchungen oder Allergene werden können. Edelstahl-Transportbänder präsentieren eine porenfreie, hygienische Oberfläche, die nicht zerkratzt oder absplittert und auf Temperaturen erhitzt werden kann, in denen Bakterien nicht überleben können.

Ultimative Präzision und zuverlässige Ergebnisse erzielen

Die Integration von Edelstahl-Transportbändern in Ihr System zur automatisierten Lebensmittelverarbeitung garantiert hygienische, effiziente und wiederholbare Ergebnisse. Automatisierte Transportsysteme, die Metallbänder verwenden, wurden hygienisch für eine einfache Reinigung entwickelt. Die Hygienisierung erfordert keinen Ausbau des Bandes. Die Bänder können zur Bestückungsanzeige auch mit Zubehör geliefert werden. Alle Edelstahlbänder nutzten den hohen Temperaturkoeffizienten von Edelstahl und widerstehen Korrosion – ein zweifacher Vorteil, der eine langfristige Zuverlässigkeit sicherstellt.

Die gleichmäßige, schnelle und saubere Arbeitsweise von Edelstahlbändern lässt sie zur idealen Wahl für die Branche der automatisierten Lebensmittelverarbeitung werden. Unsere erfahrenen Techniker können beim Design Ihres automatisierten Systems helfen, um sicherzustellen, dass Sie mit Ihrer Ausrüstung die Ergebnisse erzielen, die Sie benötigen. Belt Technologies, Inc. kann automatisierte Metallband-Transportsysteme in jeder Konfiguration, aus jedem Material oder mit jeder Beschichtung, die Sie benötigen, entwickeln, fertigen und montieren. Rufen Sie noch heute an oder senden Sie online eine Anfrage!

3 Reasons Metal Belts Will Dominate Food-Processing Automation in 2016

The food industry is one of the most diverse and sophisticated examples of conveyor automation. Machinery must be specially designed to accommodate the unique handling needs of a wide variety of food products, such as poultry, fish, baked goods, fruits, vegetables, dairy, and candy. Automated food-processing equipment must also fulfill the strict sanitary specifications of the Food and Drug Administration to prevent the spread of dangerous bacteria or infection.

The food industry is one of the most diverse and sophisticated examples of conveyor automation. Machinery must be specially designed to accommodate the unique handling needs of a wide variety of food products, such as poultry, fish, baked goods, fruits, vegetables, dairy, and candy. Automated food-processing equipment must also fulfill the strict sanitary specifications of the Food and Drug Administration to prevent the spread of dangerous bacteria or infection.

When choosing materials for the development of an automated food-processing conveyor system, there is no better alternative than stainless steel metal conveyor belts. Metal belts do not require lubrication, are resistant to chemicals, and will not affect the taste of the end product. They are also versatile, fitting easily into the design of any automated food-processing system and can be custom fabricated with special coatings or perforations, if required.

Metal Belts Perform in Extreme Temperatures

The sanitation, cooking, and cooling methods by which food is processed make it crucial that all equipment be resilient to extreme temperatures. Metal belts have a lower thermal expansion coefficient, which enables them to easily retain their shape in high temperatures. This extends the lifespan and reliability of food-processing equipment. Unlike plastic belts, which may melt, warp, or break when exposed to high and low fluctuations in heat, metal belts are capable of withstanding a sudden drop or increase in temperature.

The sanitation, cooking, and cooling methods by which food is processed make it crucial that all equipment be resilient to extreme temperatures. Metal belts have a lower thermal expansion coefficient, which enables them to easily retain their shape in high temperatures. This extends the lifespan and reliability of food-processing equipment. Unlike plastic belts, which may melt, warp, or break when exposed to high and low fluctuations in heat, metal belts are capable of withstanding a sudden drop or increase in temperature.

Metal conveyor belts have the advantage over other conveyor materials for their ability to withstand extremes in temperature. Plastic belts cannot be exposed to temperatures higher than 100℃, however metal conveyor belts can be heated in excess of 121℃. Stainless steel belts will not be negatively affected by the high heat used in the cooking stage of certain food products, such as frozen pizzas or burger patties, and will transmit heat faster and more evenly for a better, more-consistently-cooked product.

Surpassing Sanitation Requirements for Food Conveyor Systems

Outbreaks caused by poor food handling and insufficient sanitation procedures during processing can be a serious issue for automated food-processing facilities. The cost of recalling contaminated products and the danger those products pose to the lives of consumers necessitates cleanliness at all times on the food-processing floor. Thanks to their high-temperature resilience, stainless steel conveyor belts are capable of withstanding sanitation methods that use high heat and pressure to remove contaminants. They are also resistant to corrosion and will not be affected by strong chemicals such as chlorine, which may be used for cleaning purposes.

Outbreaks caused by poor food handling and insufficient sanitation procedures during processing can be a serious issue for automated food-processing facilities. The cost of recalling contaminated products and the danger those products pose to the lives of consumers necessitates cleanliness at all times on the food-processing floor. Thanks to their high-temperature resilience, stainless steel conveyor belts are capable of withstanding sanitation methods that use high heat and pressure to remove contaminants. They are also resistant to corrosion and will not be affected by strong chemicals such as chlorine, which may be used for cleaning purposes.

Plastic belts are susceptible to physical damage such as chips, scratches, or pits that can become hazardous havens for chemicals, contagions, or allergens. Stainless steel conveyor belts present a nonporous, sanitary surface that will not scratch or chip and can be heated well above the temperatures in which bacteria can survive.

Achieve Ultimate Precision and Reliable Results

Incorporating stainless steel conveyor belts into your automated food-processing system guarantees sanitary, efficient, and repeatable results. Automated conveyor systems using metal belts are hygienically designed to be easy to clean; sanitation does not require removal of the belt. The belts can also come with attachments for placement indexing. All stainless steel belts utilize stainless steel’s high temperature coefficient and corrosion-resistance—a twofold advantage that ensures long-term reliability.

The smooth, fast, and clean operations of stainless steel metal belts make them ideal for the automated food-processing industry. Our experienced engineers can help with the design of your automated system to ensure you get the results you need from your equipment. Belt Technologies, Inc. can design, fabricate, and assemble automated metal conveyor belt systems in any configuration, material, or coating you require. Call or submit a request for a quote online today!

Stainless Steel Drive Belt Grilling System for Fast-Food Automation

Safe, Fast Food Processing with Stainless Steel Drive Tapes

When specialized equipment began replacing short-order cooks, the fast-food industry reached an important turning point. Since then, the list of possible applications for automated systems and machines has expanded to include grills, ovens, fryers, soft-serve dispensers, drink makers, and more. These systems don’t just maintain consistent speed throughout an entire shift—they keep the quality of the food consistent, too. Just as in industrial-scale food-processing plants, these machines must be easy to clean and able to endure long periods of running time in high and low temperatures.

Metal Drive Belt System Engineering, Made to Order

Recently, a major US original equipment manufacturer (OEM) for the fast-food industry was approached by their top customer with a design challenge. The client was seeking to add automation to a cooking process to achieve three objectives:

- Remove the manual decisions that create opportunity for errors in the critical function of the cooking process.

- Enable end users to set all cooking parameters with a “one-touch” button.

- Maintain quality and consistency in the cooked product while reducing staff training, maintenance, and repair costs.

Achieving these goals would allow the restaurant to expand its menu without adding unnecessary equipment, labor, or maintenance costs, while improving the quality and appearance of their products.

In developing design options for the new commercial grill system, the equipment manufacturer employed an in-house multifunctional team for design engineering, manufacturing engineering, field service, and marketing. This team was responsible for engineering the grill, building the prototypes, modifying the designs, and writing the performance reports. Part of the testing phase included a simulated quick-service “restaurant” in which food could be cooked as though it were an actual customer kitchen.

A critical component of the design was the positioning of two cooking platens, one on top of the other. By actuating a precise movement, a programmable, repeatable distance can be set between the two platens. The end user envisioned positioning the upper platen within 0.002” of a number of various stop positions above the lower platen. This positioning would allow the user to program a critical feature of the cooking process for various products without complex operator involvement. Three techniques were considered: cables, inclined planes, and steel belts. When the team realized they needed design assistance, the project engineer contacted Belt Technologies, Inc.

Stainless Steel Drive Belt Solutions, Served Fast

In a food-processing environment, stainless steel offers cleanliness and exceptional performance, particularly in extremely hot temperatures. As an added benefit, the steel provides a low-mass belt that performs well without lubrication.

Steel drive tape—a derivative of endless steel belts—was envisioned. Drive tapes are ideal in applications where rotary motion must be converted to linear motion. Similar drive tapes are used in robotic arm actuators, carriage positioning systems, and mirror positioning systems for military and satellite use. For durability, the drive tape is most often fitted with reinforced end tabs, thus ensuring a firm and secure contact is maintained where the tape is terminated. Specifically, the use of steel drive tapes in this application could provide near-zero backlash, no stretch, and the repeatability desired by the customer.

According to the equipment manufacturer, the steel drive tapes were a “clear winner” early in the design phase. In comparison to inclined planes, the drive tapes were less complex in design and offered a significant advantage in space and weight. The team remarked that the incorporation of the steel drive tape made for a “very intuitive design,” offering multiple benefits over cables in manufacturing simplicity and field service. Due to the non-stretch nature of the steel drive tape, consistent, predictable results in the performance of the grill were possible. The final design incorporates the steel drive tape, terminated to both the upper cooking platen and a drive pulley. The drive assembly moves the upper platen to the required precise position by means of a single button on the operator control panel.

Food Processing Automation Systems, Grilled to Perfection

Implementation of the design proved to be challenging. Although the initial performance of the prototype drive tapes was encouraging, improvements to the design were needed to achieve optimum life cycles. According to Rich Lunden, Belt Technologies’ Manufacturing Manager, the change resulted in lower bending stress with ample strength to carry the load of the cooking platen.

Lunden states, “We like to see a significant ratio of pulley diameter to drive tape thickness. With the original design, we would have needed a pulley diameter that would have exceeded the available space. By changing the belt thickness, we kept the pulley diameter within the customer’s design requirements and achieved the life cycle we were all looking for.”

A slight modification to the location of the pulleys in relation to the termination point of the drive tape was the final correction. The redesigned system was tested to three million cycles, after which a review by an independent metallurgist showed no signs of fatigue.

For further testing, the grill manufacturer monitored a statistically meaningful number of the installed grills and inspected core components for wear. The stainless steel drive tapes have shown no measurable stretch after repeated use, and the metallurgical analysis shows no change in the structure of the belt from installation through usage.

The company considers the project an absolute success, with the grill receiving “approved and released” status from their customer. They said, “the steel belts allowed us to achieve results that were not possible with other alternatives.”

Système de tapis conducteur grill en acier inoxydable pour la restauration rapide automatisée

Traitement d’alimentation rapide et sécurisée avec des cassettes de transmission en acier inoxydable

Lorsque les équipements spécialisés ont commencé à remplacer les cuisiniers, le secteur de la restauration rapide a connu un moment important. Depuis, la liste de possibles

applications pour les systèmes et machines automatisés s’est développé jusqu’à inclure des grills, des fours, des friteuses, des distributeurs de glace, des préparateurs de boissons et autres. Ces systèmes non seulement maintiennent une vitesse consistante tout au long d’un service

, mais gardent aussi

la qualité des aliments cohérente. Tout comme pour les usines de traitement des aliments à échelle industrielle, ces machines doivent être faciles à nettoyer et capables de supporter de longues périodes d’activité à des hautes et basses températures.

Ingénierie de systèmes de pilotage de tapis métallique, à la demande

Récemment, un important fabricant américain d’équipements originaux (FEO) du secteur de la restauration rapide a été approché par son principal client avec un défi de conception. Le client cherchait à ajouter l’automatisation à un processus de cuisson afin d’atteindre trois objectifs :

-

Supprimer les décisions manuelles porteuses d’erreurs lors de la fonctionnalité cruciale du processus de cuisson. -

Permettre aux utilisateurs finaux de fixer l’ensemble des paramètres de cuisson en appuyant une seule fois sur un bouton. -

Maintenir la qualité et la consistance des produits cuisinés tout en diminuant la formation du personnel, la maintenance et les coûts de réparation.

Atteindre ces objectifs permettrait au restaurant de développer son menu sans ajouter d’équipement, de travail ou de coûts de maintenance non nécessaires, tout en améliorant la qualité et l’apparence de leurs produits.

Lors du développement d’options de conception pour le nouveau système commercial de grill, le fabricant d’équipements employa une équipe interne multifonctionnelle pour l’ingénierie de conception, l’ingénierie de fabrication, le service sur le terrain et le marketing. Cette équipe était responsable de concevoir le grill, de construire les prototypes, de modifier le design et de rédiger les rapports de performances. Une partie de la phase de tests incluait une simulation de “restaurant” en service rapide, dans lequel les plats pouvaient être cuits comme si l’on était dans la cuisine réelle d’un client.

Un aspect crucial du design fut le positionnement de deux plats à cuisson, l’un au-dessus de l’autre. En réalisant un mouvement précis, une distance programmable et répétable, peut être établie entre les deux plaques. L’utilisateur final envisageait de positionner la plaque supérieure à 0,005 cm de différentes positions d’arrêt au-dessus de la plaque inférieure. Ce positionnement permet à l’utilisateur de programmer une fonctionnalité cruciale du processus de cuisson pour différents produits sans la participation complexe d’un opérateur. Trois techniques ont été envisagées : des câbles, des plans inclinés et des tapis en acier. Lorsqu’elle l’équipe a réalisé qu’elle avait besoin d’une assistance pour la conception, l’ingénieur du projet à contacté Belt Technologies Inc.

Solutions de tapis de transmission en acier inoxydable, servies rapidement

Dans un environnement de traitement des aliments, l’acier inoxydable offre la propreté et des performances exceptionnelles, particulièrement sous des températures extrêmement chaudes. Avantage supplémentaire, l’acier fournit un tapis de faible masse qui fonctionne bien sans lubrification.

Une cassette de transmission en acier

—

une dérivée des tapis en acier sans fin

—

a été envisagée. Les cassettes de transmission sont idéales pour les applications où le mouvement rotatif doit être converti en un mouvement linéaire. Des cassettes de transmission similaires sont utilisées sur les vérins de bras robotiques, les systèmes de positionnement de transport et les systèmes miroir de positionnement pour des utilisations militaires et satellitaires. Pour la durabilité, la cassette de transmission est le plus souvent fixée à l’aide d’onglets d’extrémité renforcés, assurant ainsi qu’un contact ferme et sécurisé soit maintenu lorsque la cassette est terminée. L’utilisation de cassettes de transmission en acier peut spécifiquement signifier qu’il n’y aura quasiment pas de soubresaut, d’étirement et que la répétition souhaitée par le client sera assurée.

D’après le fabricant de l’équipement, les cassettes de transmission en acier ont été un “vainqueur évident” lors des premières phases de conception. Par comparaison aux plans inclinés, les cassettes de transmission ont été moins complexes de conception et proposaient un avantage important d’espace et de poids. L’équipe a remarqué que l’incorporation de la cassette de transmission en acier proposait un “design très intuitif,” offrant de multiples avantages par rapport aux câbles lorsqu’il s’agissait de la simplicité de fabrication et du service sur le terrain. A cause de la nature non étirable de la cassette de transmission en acier, des résultats consistants et prévisibles étaient possibles pour le grill. Le design final incorpore la cassette de transmission en acier, se terminant vers les deux plaques de cuisson supérieures et une poulie directionnelle. L’assemblage de transmission déplace la plaque supérieure dans la position précise nécessaire au moyen d’un simple bouton sur le panneau de contrôle de l’opérateur.

Systèmes automatisés de traitement des aliments, grillés à la perfection

L’implémentation du design s’est révélée délicate. Bien que la performance initiale des cassettes de transmission du prototype ait été encourageante, des améliorations du design étaient nécessaires pour obtenir des cycles de vie optimaux. D’après Rich Lunden

Responsable de fabrication chez Belt Technologies

,

le changement a résulté en un stress de courbure moindre avec suffisamment de force pour porter le poids de la plaque de cuisson.

Lunden déclare : “Nous aimons voir un important rapport entre le diamètre de la poulie et l’épaisseur de la cassette de transmission. Avec le design original, nous aurions eu besoin d’un diamètre de poulie excédant l’espace disponible. En modifiant l’épaisseur du tapis, nous avons conservé le diamètre de la poulie au sein des exigences de design du client et obtenu le cycle de vie que nous recherchions tous.”

Une légère modification de la localisation des poulies en rapport au point de terminaison de la cassette de transmission a représenté la correction finale. Le système reconçu a été testé jusqu’à trois millions de cycles, après quoi une révision effectuée par un métallurgiste indépendant n’a indiqué aucun signe de fatigue.

Pour des tests plus approfondis, le fabricant du grill a surveillé un nombre statistiquement parlant des grills installés et inspecté les composants essentiels pour voir leur usure. Les cassettes de transmission en acier inoxydable n’ont montré aucun étirement mesurable après une utilisation répétée, et l’analyse métallurgique n’a montré aucun changement de la structure du tapis depuis l’installation et après utilisation.

L’entreprise considère le projet comme un succès absolu, le grill ayant reçu le statut de “approuvé et utilisé” de la part du client. Ils ont déclaré que “les tapis en acier nous ont permis d’obtenir des résultats qui étaient impossibles avec d’autres alternatives”.

Grillsystem mit Edelstahl-Antriebsband für die Fast-Food-Automatisierung

Sichere Verarbeitung von Fast Food mit Edelstahl-Antriebsbändern

Als spezialisierte Ausrüstung begann Schnellköche zu ersetzen, erreichte die Fast-Food-Branche einen wichtigen Wendepunkt. Seitdem hat sich die Liste möglicher Anwendungen für automatisierte Systeme und Maschinen auf Grills, Backöfen, Fritteusen, Softeis-Spender, Getränkeautomaten und vieles mehr ausgedehnt. Diese Systeme halten nicht nur eine gleichmäßige Geschwindigkeit während einer gesamten Schicht aufrecht—sie halten auch die Qualität der Speisen auf gleichem Niveau. Wie in industriellen Anlagen der Lebensmittelverarbeitung müssen sie einfach zu reinigen und in der Lage sein, langen Laufzeiten bei hohen und niedrigen Temperaturen standzuhalten.

Als spezialisierte Ausrüstung begann Schnellköche zu ersetzen, erreichte die Fast-Food-Branche einen wichtigen Wendepunkt. Seitdem hat sich die Liste möglicher Anwendungen für automatisierte Systeme und Maschinen auf Grills, Backöfen, Fritteusen, Softeis-Spender, Getränkeautomaten und vieles mehr ausgedehnt. Diese Systeme halten nicht nur eine gleichmäßige Geschwindigkeit während einer gesamten Schicht aufrecht—sie halten auch die Qualität der Speisen auf gleichem Niveau. Wie in industriellen Anlagen der Lebensmittelverarbeitung müssen sie einfach zu reinigen und in der Lage sein, langen Laufzeiten bei hohen und niedrigen Temperaturen standzuhalten.

Konstruktion eines Metall-Antriebsriemensystems – Maßgeschneidert

Jüngst wurde ein großer US-amerikanischer Erstausrüster (OEM) der Fast-Food-Branche von seinem besten Kunden vor eine Design-Herausforderung gestellt. Der Kunde wünschte einen Kochprozess zu automatisieren, um drei Ziele zu erreichen:

- Aufhebung manueller Entscheidungen, die die Möglichkeit von Fehlern in der wichtigen Funktion des Kochvorgangs schaffen.

- Befähigung der Endnutzer, alle Kochparameter auf eine “One-Touch”-Taste zu legen.

- Pflege von Qualität und Konsistenz im zubereiteten Produkt bei gleichzeitiger Verringerung von Personalschulungen, Wartung und Reparaturkosten.

Das Erreichen dieser Ziele würde dem Restaurant eine Erweiterung seines Menüs ermöglichen, ohne das unnötige Ausrüstungs-, Arbeits- oder Wartungskosten entstehen. Gleichzeitig könnten die Qualität und das Erscheinungsbild der Produkte verbessert werden.

Bei der Entwicklung von Design-Optionen für das neue gewerbliche Grillsystem beschäftigte der Gerätehersteller ein multifunktionales Team für Design-Entwicklung, Fertigungstechnik, Außendienst und Marketing. Dieses Team trug die Verantwortung für die Entwicklung des Grills, den Bau des Prototypen, die Modifikation der Designs und das Schreiben der Leistungsberichte. Ein Teil der Prüfphase umfasste ein simuliertes “Schnellrestaurant”, in dem Speisen wie in der tatsächlichen Küche des Kunden zubereitet werden konnten.

Eine wichtige Komponente beim Design war die Positionierung der beiden Kochplatten übereinander. Durch das Auslösen einer präzisen Bewegung kann zwischen den beiden Platten ein programmierbarer, wiederholbarer Abstand eingerichtet werden. Der Endnutzer stellte sich eine Positionierung der oberen Platte innerhalb von 0,002” mit einer Reihe verschiedener Stopp-Positionen über der unteren Platte vor. Diese Positionierung würde dem Benutzer ermöglichen, eine wichtige Funktion des Kochvorgangs für verschiedene Produkte ohne komplexen Personalwechsel zu programmieren. Es wurden drei Techniken in Betracht gezogen: Kabel, geneigte Tafeln und Stahlbänder. Als das Team den Bedarf an Design-Assistenz erkannte, kontaktierte der Projektleiter Belt Technologies, Inc.

Lösungen für Edelstahl-Antriebsriemen – Schnell serviert

In einer Lebensmittel verarbeitenden Umgebung bietet Edelstahl Sauberkeit und eine außergewöhnliche Leistung, speziell bei extrem hohen Temperaturen. Als zusätzlichen Vorteil bietet Edelstahl eine geringe Masse, die gut ohne Schmierung arbeitet.

Stahlantriebsband—ein Derivat der endlosen Stahlbänder—rückte in den Blickpunkt. Antriebsbänder sind ideal für Anwendungen, bei denen eine Drehbewegung in eine lineare Bewegung umgewandelt werden muss. Ähnliche Antriebsbänder werden in Stellgliedern von Roboterarmen, Wagen-Positioniersystemen und Spiegel-Positioniersystemen für den militärischen und Satelliten-Einsatz verwendet. Aus Gründen der Haltbarkeit wird das Antriebsband häufig mit verstärkten Enden ausgerüstet. Dadurch wird am Bandabschluss ein fester und sicherer Kontakt aufrechterhalten. Insbesondere der Einsatz von Stahlantriebsbändern könnte in dieser Anwendung eine fast vollständige Spielfreiheit und die vom Kunden gewünschte Wiederholbarkeit ohne elastische Dehnung bereitstellen.

Stahlantriebsband—ein Derivat der endlosen Stahlbänder—rückte in den Blickpunkt. Antriebsbänder sind ideal für Anwendungen, bei denen eine Drehbewegung in eine lineare Bewegung umgewandelt werden muss. Ähnliche Antriebsbänder werden in Stellgliedern von Roboterarmen, Wagen-Positioniersystemen und Spiegel-Positioniersystemen für den militärischen und Satelliten-Einsatz verwendet. Aus Gründen der Haltbarkeit wird das Antriebsband häufig mit verstärkten Enden ausgerüstet. Dadurch wird am Bandabschluss ein fester und sicherer Kontakt aufrechterhalten. Insbesondere der Einsatz von Stahlantriebsbändern könnte in dieser Anwendung eine fast vollständige Spielfreiheit und die vom Kunden gewünschte Wiederholbarkeit ohne elastische Dehnung bereitstellen.

Nach Aussagen des Geräteherstellers waren die Stahlantriebsbänder bereits früh in der Design-Phase der “klare Sieger”. Im Vergleich zu den geneigten Tafeln hatten die Antriebsbänder ein weniger komplexes Design und boten signifikante Vorteile bei Raum und Gewicht. Das Team merkte an, dass der Einbau der Stahlantriebsbänder für ein “sehr intuitives Design” sorgte, das gegenüber Kabeln zahlreiche Vorteile in punkto Einfachheit der Fertigung und Kundendienst bietet. Aufgrund der fehlenden elastischen Dehnbarkeit der Stahlantriebsbänder waren konsistente, vorhersagbare Ergebnisse bei der Leistung des Grills möglich. Das abschließende Design umfasst das Stahlantriebsband, das sowohl an der oberen Platte als auch an einer Antriebsscheibe endet. Die Antriebsbaugruppe bewegt die obere Platte mittels einer einzigen Taste an der Bedientafel in die erforderliche präzise Position.

Automatisierungssysteme zur Lebensmittelverarbeitung – Auf den Punkt gegrillt

Die Implementierung des Designs stellte eine Herausforderung dar. Obwohl die ursprüngliche Leistung des Prototypen ermutigend war, waren Verbesserungen am Design erforderlich, um optimale Betriebslebenszyklen zu erreichen. Nach Rich Lunden, dem Produktionsleiter von Belt Technologies, führte die Änderung zu einer niedrigeren Biegespannung mit ausreichender Stärke, um die Last der Kochplatten zu tragen.

Lunden erklärte: “Wir benötigten ein gültiges Verhältnis von Scheibendurchmesser zur Dicke des Antriebsbands. Bei dem ursprünglichen Design hätten wir einen Scheibendurchmesser benötigt, der den verfügbaren Raum überschritten hätte. Durch die Änderung der Banddicke konnten wir den Scheibendurchmesser innerhalb der Design-Anforderungen des Kunden halten und erreichten auch den Betriebslebenszyklus, den wir wünschten.”

Ein kleine Änderung der Position der Scheiben im Verhältnis zum Abschlusspunkt des Antriebsbandes war die abschließende Korrektur. Das umgestaltete System wurde in drei Millionen Zyklen getestet, nach denen eine Prüfung durch einen unabhängigen Metallurgen zeigte, dass keine Anzeichen von Altern zu sehen waren.

Für weitere Prüfungen überwachte der Hersteller der Grills eine statistische relevante Anzahl der installierten Grills und prüfte Kernkomponenten auf Verschleiß. Die Edelstahl-Antriebsbänder zeigten nach wiederholtem Einsatz keine messbare elastische Dehnung und die metallurgische Analyse zeigte nach Installation und Gebrauch keine Veränderungen in der Struktur des Bandes.

Das Unternehmen betrachtet das Projekt als absoluten Erfolg, denn der Grill erhielt vom Kunden den Status “genehmigt und freigegeben”. Sie sagten: “Dank der Stahlbänder konnten wir Ergebnissen erzielen, die mit anderen Alternativen nicht möglich gewesen wären.”