A global provider of plasma treatment services for OEMs in a variety of industries—including power generation, consumer goods, and medical device production—recently contacted Belt Technologies for a conveyor belt solution. Their team was seeking a conveyor belt with a longer lifespan than the rubber belt they were originally using to move products through the plasma treatment process.

Rubber Conveyor Belts Fail in High Temperature Environments

In this particular application, thin copper components were being transported through a plasma treatment process on a toothed, rubber belt. However, the plasma treatment requires high temperatures, sometimes up to 400°C. The belt runs through a tunnel carrying a lead frame, where the products are plasma treated. Once complete, the products and belt are washed with cold water to return them to room temperature.

Extreme fluctuations in temperatures and exposure to high heat has a detrimental effect on rubber. The toothed, rubber conveyor belts would warp and break after a minimal number of cycles. The cost of replacing them, and the downtime required to make the switch each time the belts wore down, was creating an unnecessary drop in productivity.

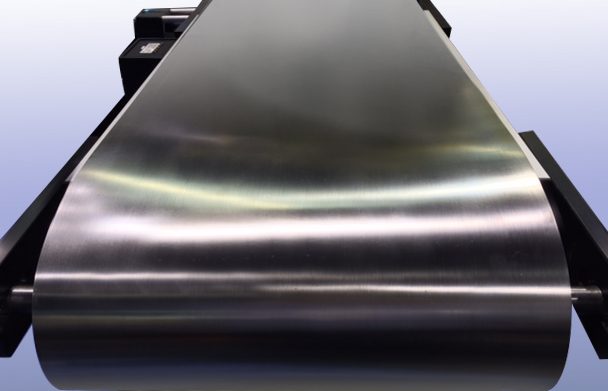

Heat-Treated Stainless Steel Lasts Longer Under Challenging Conditions

Stainless steel has a low thermal expansion coefficient, which gives it the ability to resist extreme temperatures without warping or breaking. The customer knew they would need to switch to a metal conveyor belt to withstand the heat of the plasma treatment process but was seeking advice on the best material type for their application. Aside from a high temperature resistance, the new belt would need to be highly accurate and provide smooth, linear movement.

Trust the Experts at Belt Technologies for Custom Conveyor Belt Design Solutions

Our engineers recommended a simple solution of five solid stainless steel belts running in parallel. The belts are made from heat-treated steel (17-7CH-900), which is able to withstand temperatures as high as 425°C. The new conveyors have been in service for several months with no reported issues. With less downtime spent on replacing burnt out rubber belts, the customer is able to maximize product throughput and save money on maintenance. They are very satisfied with the smooth performance of the new stainless steel conveyors.

For customized, automated metal conveyor belt system solutions, contact the experts at Belt Technologies, Inc.