Kürzlich kontaktierte ein Anbieter von 3D-Druckdienstleistungen auf Abruf, die von schneller Prototypenentwicklung bis hin zur Serienproduktion reichen, Belt Technologies, Inc. mit der Bitte um Hilfe bei seinen 3D-Druckern. Das Projekt beinhaltete eine lineare Anwendung zur Auslösung der Bewegung des Druckerwagens im Druckprozess in einer Umgebung mit Hochvakuum und hohen Temperaturen.

Design-Herausforderungen: Große Hitze, hohe Spannung und Hochvakuum

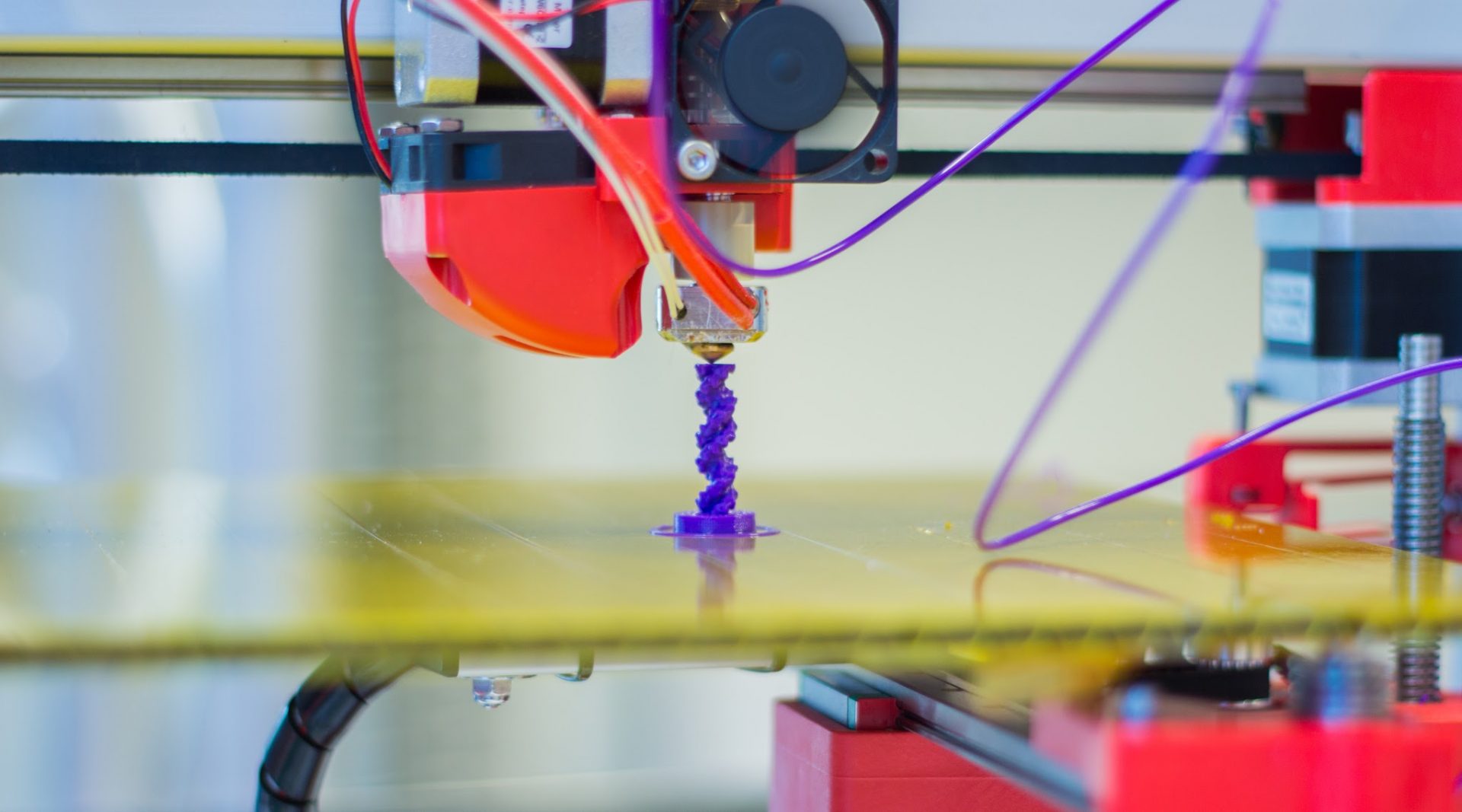

Der Druckerwagen wird von zwei parallelen Schienen getragen. Während des 3D-Drucks bewegt sich der Drucker vor- und rückwärts, um dünne Materialschichten aufzubringen, damit das zu druckende Element aufgebaut wird. Bei der Entwicklung einer Lösung, um eine gleichmäßige, präzise Bewegung des Druckerwagens zu erzielen, standen unsere Techniker verschiedenen Herausforderungen gegenüber:

- Riemenscheiben mit geringem Durchmesser

- Hohe Spannung/hohe Belastung

- Hochvakuum

- Hohe Temperaturen

Der Durchmesser der Riemenscheibe ist ein wichtiger Faktor, der beim Design von Metallbändern berücksichtigt werden muss. Es muss ein ordnungsgemäßes Verhältnis zwischen Scheibendurchmesser und Banddicke aufrechterhalten werden, um Biegebelastungen zu vermeiden, die die Bandlebensdauer verringern würden. Das ideale Scheibendurchmesser-zu-Banddicke-Verhältnis beträgt 625:1. Diese spezielle Anwendung erforderte jedoch Scheibendurchmesser, die den Durchschnitt unterschritten, und das musste berücksichtigt werden.

Diese Anwendung erfordert äußerste Präzision und eine große Widerstandsfähigkeit gegenüber hohen Temperaturen. Unsere Techniker empfahlen, dass das Band aus 17-7CH900 gefertigt würde, einem wärmebehandeltem Edelstahl, der die Stabilität, den Temperaturwiderstand und die Reinheit aufweist, die für diese Art der 3D-Druckanwendung erforderlich ist. Zusätzlich wurden die Riemenscheiben aus 304-Edelstahl gefertigt.

Kundenspezifische Riemenscheiben-Lösungen für jede Anwendung

Der Kunde stellte eine detaillierte Präsentation mit einem Systemmodell und die erforderlichen Informationen zur Belastung bereit. Mit diesen Informationen konnten wir ein Antriebsband und Riemenscheiben entwerfen und fertigen, die für eine lineare Bewegung des Druckerwagens sorgen würden. Unser Technikerteam lieferte dem Kunden ein perforiertes Antriebsband aus 17-7CH900-Edelstahl, eine Reibungsantriebsscheibe und eine schmale, getaktete Spannrolle, um die Belastung an den Perforationen zu verringern.

Das Antriebsband und die Riemenscheiben sind gegenwärtig im Einsatz und liefern hervorragende Ergebnisse. Für kundenspezifische Edelstahl-Transportbänder, Antriebsbänder und Zahnscheiben für Ihre automatisierten Anwendungen kontaktieren Sie bitte noch heute die Fachleute von Belt Technologies, Inc.