Ein Edelstahlband wird als “breit” bezeichnet, wenn es eine Breite von 22 bis 35 Zoll (ca. 56 – 89 cm) aufweist.

Breite Bänder

erfordern bei der Herstellung besondere Aufmerksamkeit und werden traditionell mit einer Dicke von 1 Millimeter oder mehr gefertigt, um die Integrität des Bandes sicherzustellen. Eine der Kernkompetenzen von Belt Technologies ist, dass wir breite Metallbänder aus dünneren Materialien herstellen können.

Kürzlich standen unsere Techniker der Herausforderung gegenüber, für einen Bestandskunden eine vergrößerte Version eines Bandes zu liefern, das

wir für ein anderes Projekt gefertigt hatten.

. Das Band sollte zum Transport großer Bündel von Kabelbindern dienen. Da diese Kabelbinder größer sind als die Produkte, die im vorherigen System gefertigt wurden, musste der Kunden die Größe des Transportbandes anpassen.

Herausforderungen bei der Produktion von Kabelbindern

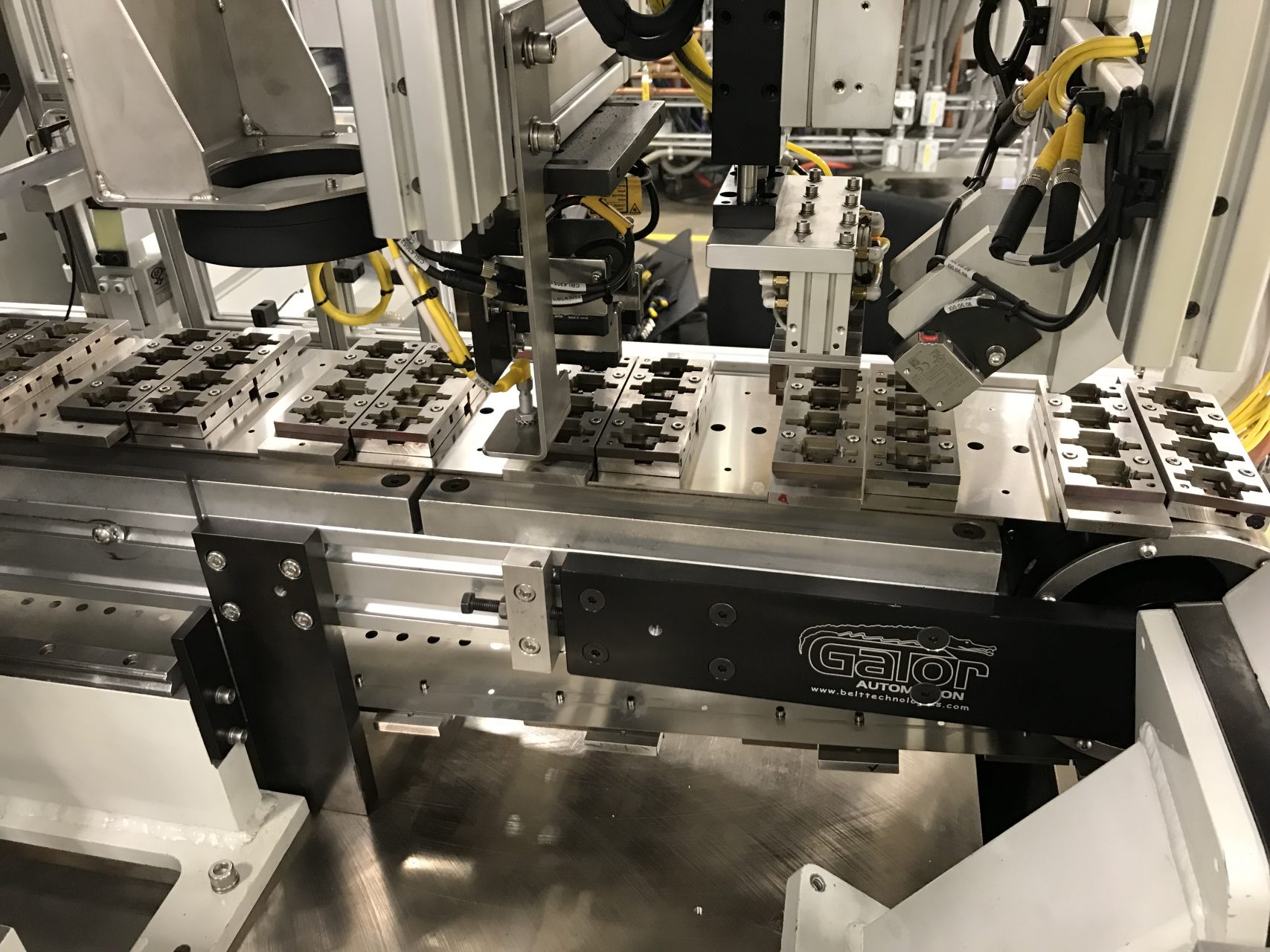

Das Transportbandsystem des Kunden musste Bündel von Kabelbindern durch ein Laserschneidverfahren transportieren, das zur Trennung dient. Das Band musste eine Reihe von Perforationen aufweisen, die dem Laser ermöglichen, die Kabelbinder zu trennen, ohne das Band zu beschädigen. Nach dem Schneiden sollten die überflüssigen Teile der Kabelbinder zur Entsorgung durch das Band fallen. Aus diesem Grund war die korrekte Positionierung der Produkte ein wichtiger Faktor.

Breitere Bänder sind häufig empfindlicher gegenüber negativen Tracking-Kräften. Edelstahlbänder sind praktisch nicht dehnbar und geben unter Spannung nicht nach, wodurch die Spurführung des Bandes zu einer größeren Herausforderung wird.

Breite Metallbänder können einfach an Ihre Anwendung angepasst werden

Unsere Techniker fertigten für den Kunden ein Edelstahl-Transportband mit einer Breite von 76,2 cm und einer Dicke von nur 0,381 mm. Während die meisten Hersteller nur breite Bänder fertigen können, die eine Dicke von 1 mm oder mehr aufweisen, ist Belt Technologies in der Lage, breite Metallbänder herzustellen, deren Dicke bei 0,076 mm beginnt. Der Einsatz eines dünneren Materials ermöglicht die Verringerung des Riemenscheiben-Durchmessers, wodurch auch die Trägheit und Kosten verringert werden und eine insgesamt kleinere System-Standfläche erreicht wird.

Wir lieferten dem Kunden auch ein V-Führungssystem. Dieses System soll verhindern, dass sich das Band schrittweise aus der Spur bewegt, sodass Stillstandszeiten verkürzt werden, die sonst für routinemäßige Achs-Ausrichtung erforderlich wären. Unser

V-Führungs-Metrak©-Band-Spurführungssystem

stellt sicher, dass die Belastung gleichmäßig am V-Band verteilt wird,—statt am Transportband,—und garantiert so das Erreichen der maximalen Betriebslebensdauer des Bandes.

Unter Einsatz unseres internen Laser-Perforations-Services fügten unsere Techniker lange, rechteckige Schlitze zu speziell diesem Band hinzu. Die Schlitze erzeugen Räume, an denen der Laser durch die Kabelbinder schneidet, ohne das Band zu beschädigen. Außerdem entsteht dadurch auch Raum für das überschüssige Kabelbinder-Material, das durch das Band fallen kann.

Ein optisches Positionierungssystem, das zusätzliche Perforationen entlang der Bandkanten umfasst, hilft bei der ordnungsgemäßen Taktgebung am Band. Unsere Techniker halfen dem Kunden bei der Bestimmung der richtigen Positionierung der Perforationen, um die Integrität des Bandes zu gewährleisten.

Der Kunde integrierte das neue Band erfolgreich in sein vorhandenes System und war mit den Ergebnissen sehr zufrieden. Wenn Sie mehr darüber erfahren möchten, wie wir breite Metall-Transportbänder an Ihre Automatisierungs-Anwendung anpassen können, kontaktieren Sie uns bitte noch heute.