A machine-building firm recently approached Belt Technologies with a project to design and produce a highly specialized automated conveyor system. The customer, who had many years of engineering experience, had been tasked with developing new capital equipment for an OEM producing lithium batteries for the international market.

Difficult Operating Conditions Present Unique Challenges

The automated conveyor system was to be designed to transport battery components through processing. It would carry 8” x 10” calendered paper cards—lined with a thin metallic lithium foil—through a series of stages, each of which presented a unique challenge.

Maintaining Positional Accuracy and Precision

The first challenge was precision. The calendered cards had to be precisely indexed at each stage of production. The indexing belt was to be run at one foot per second, which is a high rate of speed for a precision application. Stainless steel was an excellent material choice for this application because it is virtually non-stretchable and is highly accurate. Timing and indexing belts by Belt Technologies can be fabricated with a very high pitch accuracy of ±0.0005 inches station to station.

Delicate Material Handling

The second challenge was handling. To maintain positional accuracy, the delicate cards needed to be kept reliably in place on the belt. At the end of the lithium battery manufacturing system, there was to be a cold roller that exerts upward of 100 pounds of force. While belt attachments can sometimes be used to hold products in position, they would interfere with the cold roller in this particular application. To avoid this interference, keep the positioning of the cards as accurate as possible, and prevent movement on the belt, we decided to hold the products in place with vacuum suction.

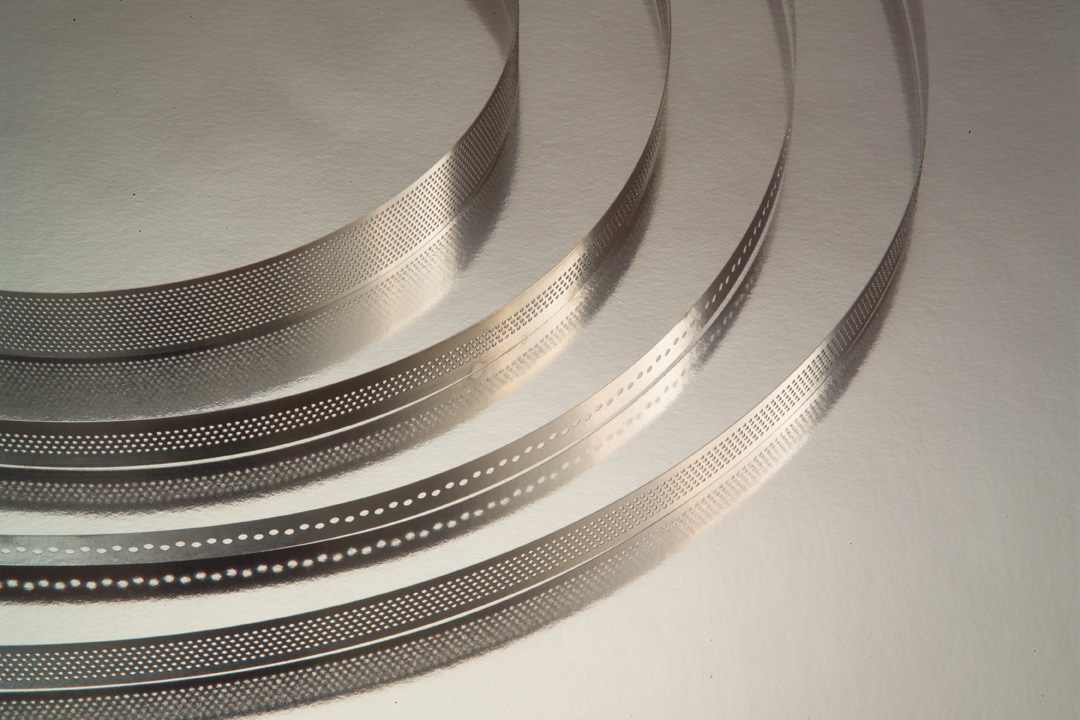

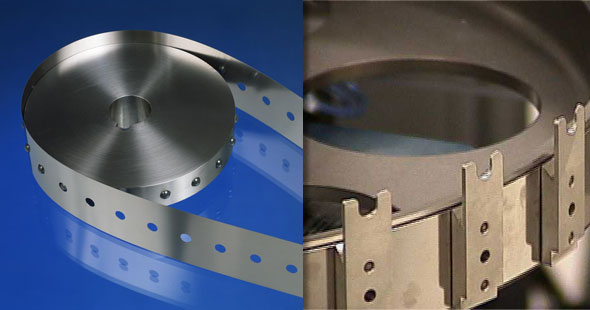

The stainless steel belts for this system were chemically perforated with customized patterns specified by the customer; these perforations created the exact amount of suction required to hold the cards in place as they moved through processing.

Potentially Caustic Environment and Temperature Changes

The third challenge was the environment. Lithium battery production takes place in a “dry room,” which is an area with specialized dehumidifying systems that maintain ambient humidity between 1% and 10%. When exposed to moisture, lithium reacts to create a highly corrosive chemical byproduct that presents a danger to both the equipment and machine operators. In addition, a section of the processing line included chilled rollers, which could cause condensation if any moisture is introduced to the system.

Stainless steel does not require lubrication and does not generate particulates, making it an ideal material choice for this application. It is also highly resistant to corrosion and extremes in temperature. Should any moisture contamination occur, a stainless steel conveyor belt would be the most likely option to resist the resulting corrosive chemicals from the product.

Belt Engineers Provide Solutions to Any Automation Challenge

Belt Technologies engineers were able to provide the customer a high-quality, automated conveyor system with a perforated, stainless steel indexing belt to keep each calendered paper card reliably in place. The high corrosion resistance, accuracy, and clean operation of stainless steel made this process an automatic success. For more information about stainless steel conveyor belts for your automated application, contact the experts at Belt Technologies today.